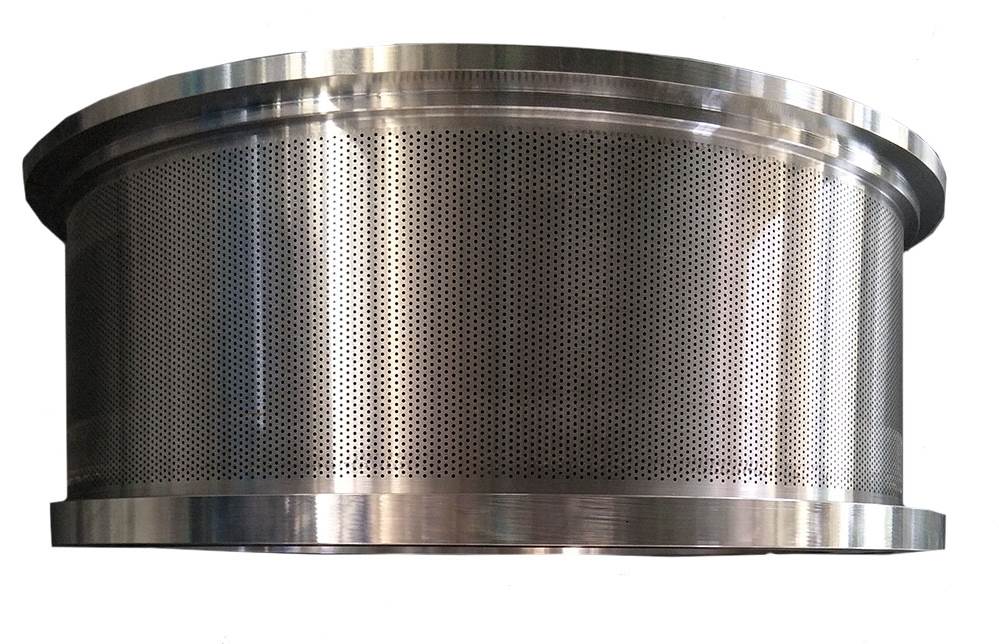

TRAFILE E RICAMBI VARI per PELLETTATRICI ANULARI

TRAFILE ANULARI, ANELLI DI RINFORZO, RULLI, ALBERI di qualunque dimensione, per pellet di qualsiasi materiale

STORIA, TERMINOLOGIA E DETTAGLI TECNICI DELLE TRAFILE ANULARI

Fin dalla comparsa delle prime pellettatrici (nate nella prima metà degli anni ’40), le trafile sono sempre state e tuttora rappresentano uno tra i principali pezzi di ricambio della macchina. L’utilizzatore della pellettatrice dovrebbe avere sempre disponibile a magazzino almeno una trafila di ricambio insieme ad alcune camicie rullo.

Nel corso degli anni le trafile anulari si sono evolute sia nella forma e sia nelle dimensioni di base. Inizialmente erano costruite in acciaio legato da tempra e da cementazione. Con l’avvento di nuove tecnologie e l’uso di materiali molto più performanti, le trafile in acciaio legato sono state lentamente ma inesorabilmente soppiantate dalle trafile in acciaio inox temprabile sotto vuoto. L’estrema durezza ottenibile con tale trattamento termico non si limita come in passato alla sola superficie, ma arriva fino al cuore del pezzo. Tale tipo di acciaio inox garantisce pertanto alla trafila una vita utile molto più lunga e una migliore qualità del pellet prodotto. Salvo quindi rari casi di prodotti particolari, ormai tutti coloro che utilizzano una pellettatrice richiedono la trafila in acciaio inox temprata in atmosfera controllata sotto vuoto.

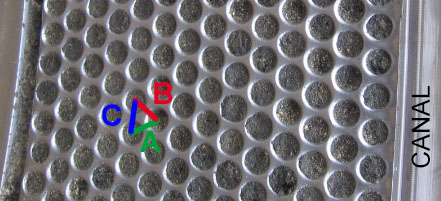

Per poter produrre in modo ottimale, la disposizione dei fori nella superficie della trafila deve essere eseguita in assoluto rispetto del principio del triangolo equilatero. In sintesi la distanza tra i vari fori, sia tra quelli in fila e sia tra quelli in riga, deve risultare sempre costante. Per meglio chiarire il concetto, la distanza tra tutti i fori presenti nella trafila è sempre costante: A = B = C.

Tale condizione risulta indispensabile ai fini della corretta distribuzione del materiale, e per uniformare i carichi di lavoro che la trafila deve sopportare. A tale scopo è quindi imprescindibile l’uso di macchine perforatrici automatiche di estrema precisione (foratrici profonde a cannone) che operano ad altissime velocità. Gli speciali utensili perforatori lavorano quasi in assenza di vibrazioni, in modo da minimizzare il più possibile la rugosità interna dei fori.

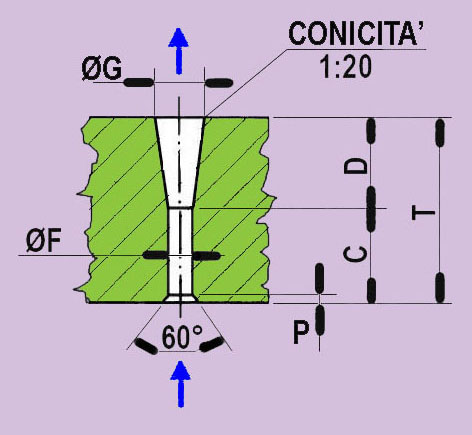

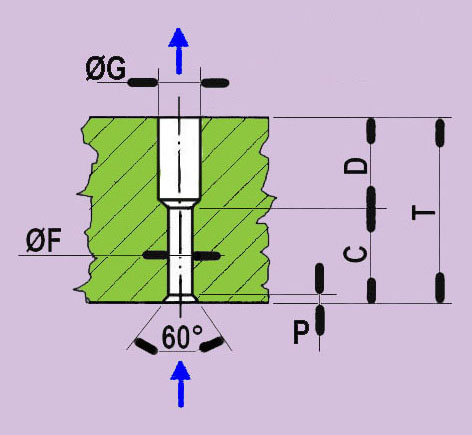

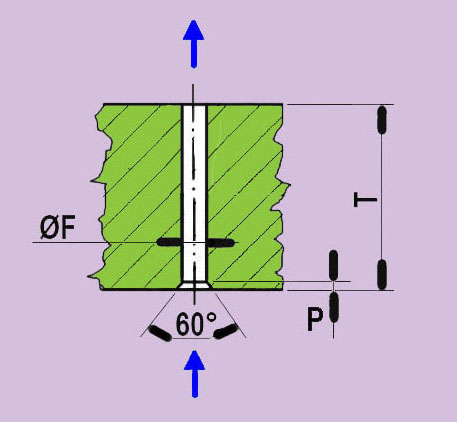

F = DIAMETRO DI FORATURA. La dimensione del foro cilindrico è quella che determina anche la dimensione del pellet che sarà prodotto dalla trafila. La gamma di perforazioni disponibili parte da Ø1,2 mm ed arriva fino a fori Ø24 mm.

T = SPESSORE DELLA TRAFILA. Variabile in base al tipo di macchina e soprattutto al tipo di prodotto da compattare, non è mai inferiore a 20 mm. Nelle trafile a foro passante, quelle cioè senza alcun controforo, corrisponde anche al valore della compressione netta.

D = PROFONDITA’ DEL CONTROFORO (o scarico libero del pellet). Indica la differenza tra lo spessore totale della trafila e la sua compressione netta. Deve sempre essere indicato nei casi in cui la trafila presenta un controforo, cilindrico oppure conico a conicità fissa 1:20.

C = COMPRESSIONE NETTA DELLA TRAFILA. Legata intimamente al diametro di foratura, varia anche a seconda del tipo di prodotto da compattare. Si intende comprensiva del cono di ingresso e corrisponde alla parte cilindrica del foro, zona nella quale il prodotto si compatta per formare il pellet. Nelle trafile denominate a foro passante, quelle cioè senza controforo, corrisponde anche al valore dello spessore totale della trafila stessa.

G = DIAMETRO DI BASE DEL CONTROFORO. Ininfluente ai fini produttivi, si indica solo per il corretto dimensionamento in fase di progetto della trafila. In presenza di trafile anulari con controforatura cilindrica, corrisponde al diametro del controforo stesso.

P = PROFONDITA’ DEL CONO DI INGRESSO (o svasatura). Salvo rare eccezioni, nella maggior parte dei casi si aggira intorno ai 1,5-2,0 mm. mentre l’angolo dell’imbuto è quasi sempre di 60°.