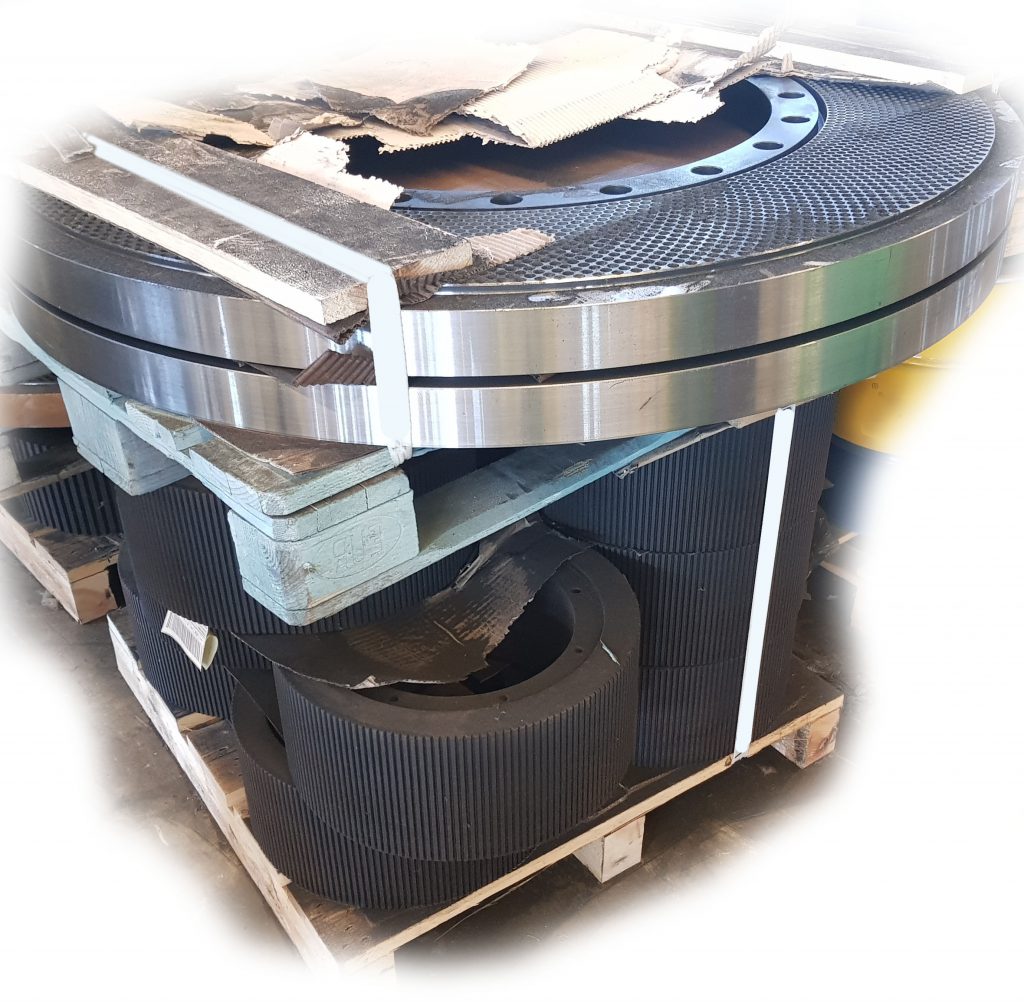

TRAFILE E RICAMBI VARI per PELLETTATRICI PIANE

TRAFILE PIANE, RULLI, ALBERI, TESTE ROTANTI di qualunque dimensione, per pellet di qualsiasi materiale

STORIA, TERMINOLOGIA E DETTAGLI TECNICI DELLE TRAFILE PIANE

Fin dalla comparsa delle prime pellettatrici piane negli anni ’50, le trafile sono sempre state e tuttora rappresentano uno tra i principali pezzi di ricambio della macchina. L’utilizzatore della pellettatrice dovrebbe avere sempre disponibile a magazzino almeno una trafila di ricambio insieme ad alcune camicie rullo.

Nel corso degli anni le trafile piane si sono evolute sia nella forma e sia nelle dimensioni di base. Inizialmente costruite in acciaio legato da tempra e da cementazione, da tempo si costruiscono anche con uno speciale acciaio inox temprabile sotto vuoto. L’estrema durezza ottenibile con tale trattamento termico non si limita come in passato alla sola superficie, ma arriva fino al cuore del pezzo. Tale tipo di acciaio inox garantisce pertanto alla trafila una vita utile molto più lunga e una migliore qualità del pellet prodotto.

Qualsiasi trafila piana prodotta industrialmente in modo razionale presenta la disposizione delle forature secondo una curva tipica chiamata evolvente del cerchio, lo stesso profilo con cui sono costruiti i denti degli ingranaggi. Nel caso specifico, la trafila piana presenta una serie di righe concentriche di foratura, in ognuna delle quali il numero di fori è sempre costante.

Per meglio chiarire il concetto, la quantità di fori presenti nelle righe più prossime al centro della trafila è uguale a quella delle righe disposte più esternamente. Tale condizione è imprescindibile ai fini della corretta distribuzione dei carichi di lavoro che la trafila deve sopportare.

La disposizione delle righe di fori secondo il principio dell’evolvente di cerchio può essere eseguita solo da macchine perforatrici automatiche di estrema precisione (foratrici profonde a cannone) che operano ad altissime velocità. Gli speciali utensili perforatori lavorano quasi in assenza di vibrazioni, in modo da minimizzare il più possibile la rugosità interna dei fori. Su una trafila piana, la disposizione dei fori secondo la curva evolvente garantisce e certifica in maniera inequivocabile che il ricambio è stato prodotto in maniera industriale e non in forma artigianale.

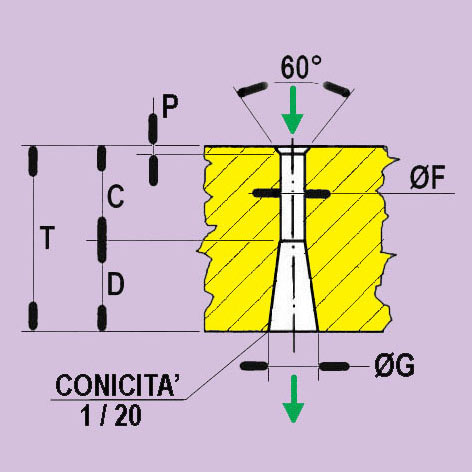

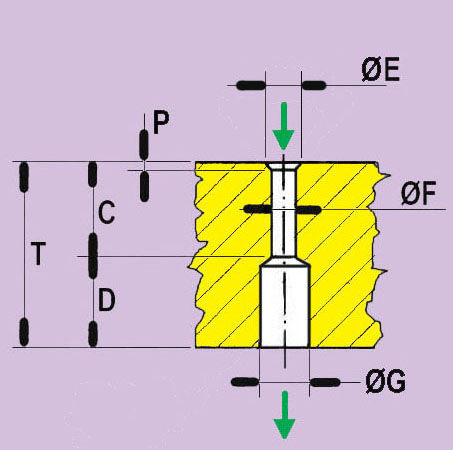

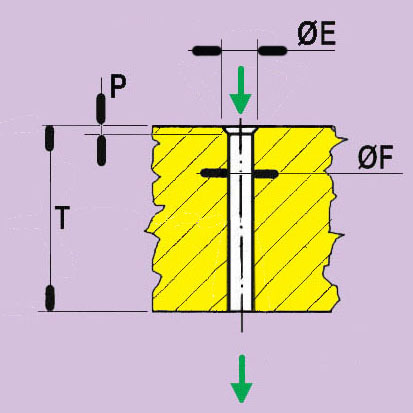

F = DIAMETRO DI FORATURA. La dimensione del foro cilindrico è quella che determina anche la dimensione del pellet che sarà prodotto dalla trafila.

T = SPESSORE DELLA TRAFILA. Variabile in base al tipo di macchina e soprattutto al tipo di prodotto da compattare, non è mai inferiore a 30 mm. Nelle trafile a foro passante, quelle cioè senza alcun controforo, corrisponde anche al valore della compressione netta.

D = PROFONDITA’ DEL CONTROFORO (o scarico libero del pellet). Indica la differenza tra lo spessore totale della trafila e la sua compressione netta. Deve sempre essere indicato nei casi in cui la trafila presenta un controforo, cilindrico oppure conico a conicità fissa 1:20.

C = COMPRESSIONE NETTA DELLA TRAFILA. Legata intimamente al diametro di foratura, varia anche a seconda del tipo di prodotto da compattare. Si intende comprensiva del cono di ingresso e corrisponde alla parte cilindrica del foro, zona nella quale il prodotto si compatta per formare il pellet. Nelle trafile denominate a foro passante, quelle cioè senza controforo, corrisponde anche al valore dello spessore totale della trafila stessa.

G = DIAMETRO DI BASE DEL CONTROFORO. Ininfluente ai fini produttivi, si indica solo per il corretto dimensionamento in fase di progetto della trafila. In presenza di trafile piane con controforatura cilindrica, corrisponde al diametro del controforo stesso.

P = PROFONDITA’ DEL CONO DI INGRESSO (o svasatura). Salvo rare eccezioni, nella maggior parte dei casi si aggira intorno ai 1,5-2,0 mm. mentre l’angolo dell’imbuto è quasi sempre di 60°.