MATRIZES Y REPUESTOS VARIOS para PELETIZADORA PLANA

MATRIZES PLANAS, ROLOS, EJES, CABEZAS ROTATIVAS estandard o especiales, para pellet de cualquier material

HISTORIA, TERMINOLOGIA Y DETALLES TECNICOS DE LAS MATRIZES PLANAS

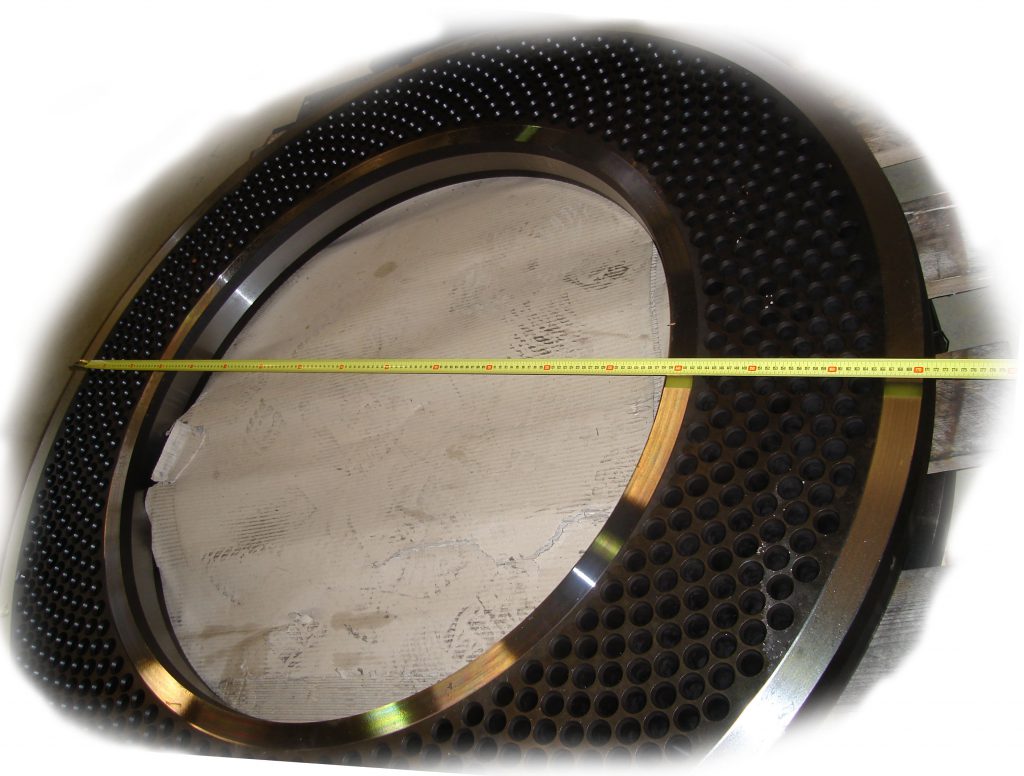

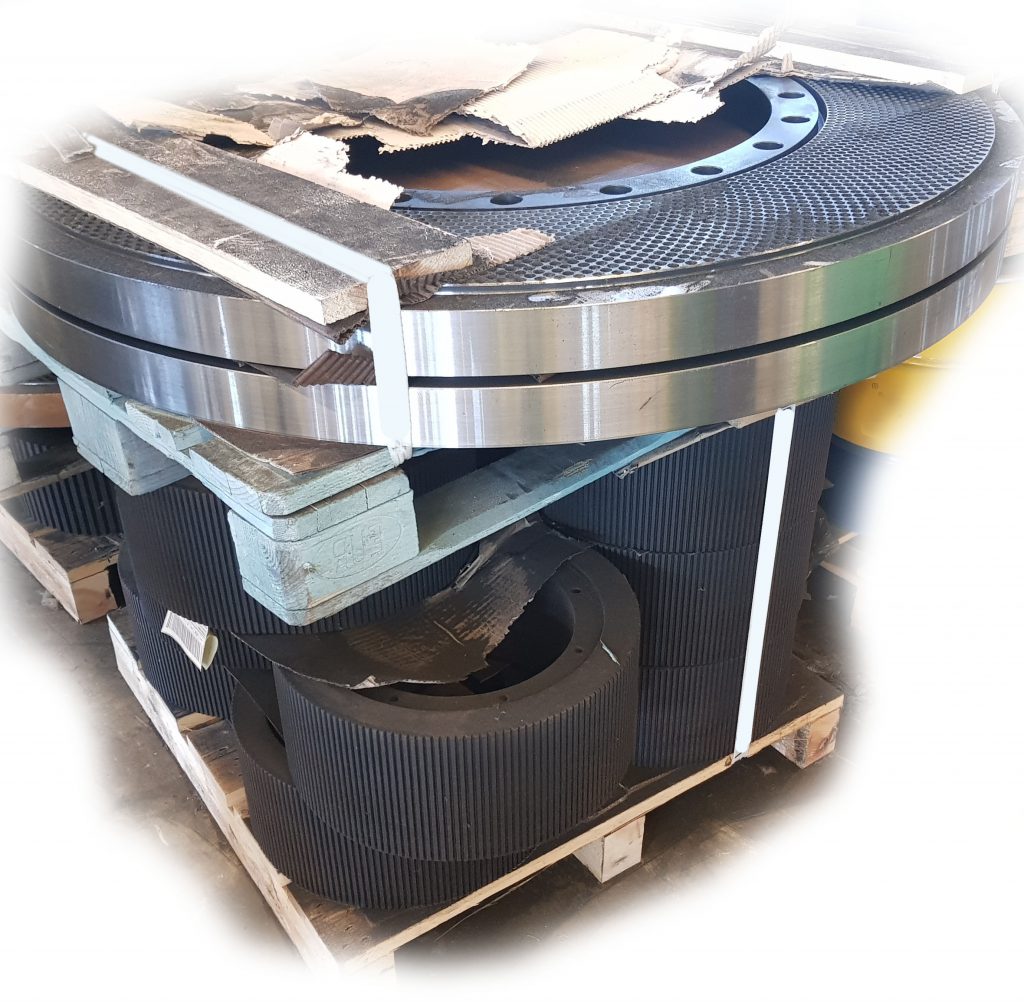

Desde la aparición de las primeras peletizadoras planas el los años ’50, las matrizes siempre representaron y aun representan el principal repuesto de la peletizadora. Cualquier buen utilizador de una peletizadora siempre se preocupa de tener disponible en almacen por lo menos una matriz de reserva junta con algunas camisas de rolo.

Con el pasar del tiempo las matrizes planas han sido desarrolladas diferentemiente, sea en la forma y sea en las medidas de base. En principio casi todas fueron fabricadas en acero al carbono adecuado para templa superficial o para carbo-cementación. Hace tiempo todavia que se van a fabricar por medio de algunos tipos especiales de acero y tambien en acero inox templable bajo vazio. La extrema dureza que se logra con este tipo de tratamiento termico no es – como fue en pasado – relativa a la sola superficie exterior, ahora la gran dureza llega hasta al corazon del repuesto. Este tipo de acero especial y inox garantice entonces a la matriz una vida util mucho mas larga y logra la meyor calidad de pellet producido.

Cualquier matriz plana fabricada industrialmente en manera raciónal presenta la disposición de los agujeros segun la curva tipica llamada evolvente del circulo, que es el mismo perfil con el cual se fabrican los dientes de los ingranajes industriales. En el caso especifico, la matriz plana se presenta con una serie de hileras concentricas de huecos, y en cadauna el numero de agujeros siempre es constante.

Para aclarecer bien el concepto, la cantidad de agujeros presentes en las hileras mas cercanas al centro del molde resulta igual a la cantidad presente en las hileras ubicadas en el centro de la pista y a las mas perifericas. Esta condición es basica para la correcta distribución de las cargas de trabajo que la matriz deverà soportar.

La disposición de los agujeros en las hileras se basa sobre el principio del evolvente del circulo, y se la puede eseguir solo por medio de maquinas perforadoras automaticas de extrema precisión (llamadas perforadoras profunda a cañon) que trabajan a elevadisima velocidad. Las herramientas de perforación especiales trabajan casi sin vibraciónes, para minimizar al máximo la rugosidad interior de los agujeros. En una matriz plana, la disposición de los agujeros segun la curva a evolvente garantize y certifica en manera inequivocable que el repuesto ha sido fabricado en manera industrial y no en forma artesanal.

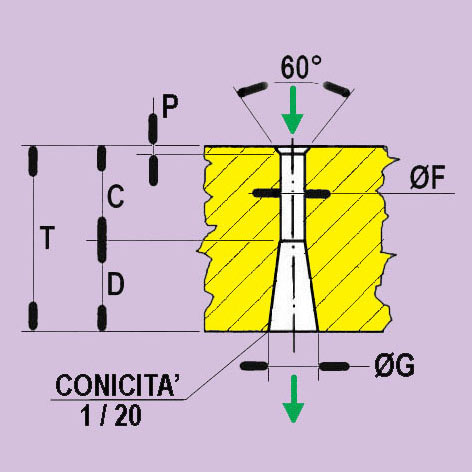

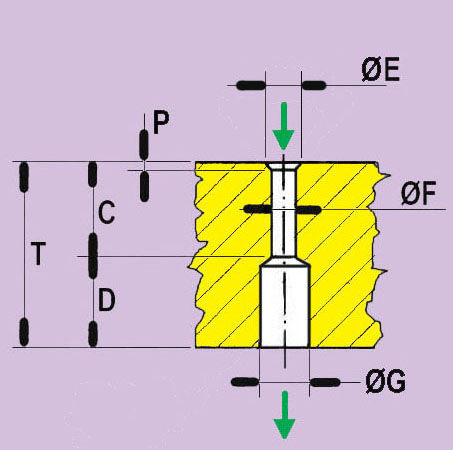

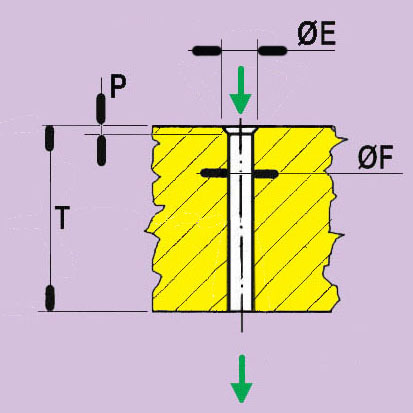

F = DIAMETRO DE PERFORACIÓN. La medida del agujero cilindrico tambien es la que determina la medida del pellet que se va a fabricar con la matriz.

T = ESPESOR DE LA MATRIZ. Variable segun el tipo di maquina y especialmente segun el tipo de producto a compactarse, nunca es inferior a 30 mm. En las matrizes con agujeros pasantes (sin controagujero algun), corresponde al valor de la compresión neta tambien.

D = PROFUNDIDAD DEL CONTROAGUJERO (o descarga libre del pellet). Indica la diferencia entre el espesor total de la matriz y su compresión neta. Siempre deverà estar indicado en el caso que se precise de una matriz con controagujero, cilindrico o conico con su conicidad fija 1:20.

C = COMPRESIÓN NETA DE LA MATRIZ. Dependiente desde el diametro de perforación, varia tambien segun el tipo de producto a compactarse. Siempre se intiende incluida del cono de entrada y corresponde a la parte cilindrica del agujero, zona en la cual el producto se compacta para formar el pellet. En las matrizes con agujero pasante (sin controagujero algun), corresponde tambien al valor del espesor total de la matriz misma.

G = DIAMETRO DE BASE DEL CONTROAGUJERO. Irrelevante para el escopo productivo, se va a indicar solo para el correcto apresto en fase de planeación de la matriz. En caso de matriz plana con controagujero cilindrico, corresponde tambien al diametro del controagujero mismo.

P = PROFUNDIDAD DEL CONO DE ENTRADA (o abocinado). Con la sola exclusión de casos particulares, por la mayoria esta siempre al rededor de 1,5-2,0 mm. mientras el angulo del embudo casi siempre es de 60°.